熱搜關鍵詞: 金剛石復合片生產廠家 金剛石鉆頭價格 金屬沖壓件加工 砂輪片

近幾年來伴隨著光伏行業的發展趨勢,金鋼石線鋸火爆了起來,而金剛石微粉做為金鋼石線鋸的具體原材料,其鍍覆鍍覆技術性也獲得了迅猛的發展趨勢。金剛石微粉在金鋼石線鋸中的運用,主要是以復合型鍍的方式與鎳(也有效鎢的)共堆積于線鋸中,以提升線鋸的激光切割抗壓強度,此即常說的“電鍍工藝金剛線”。

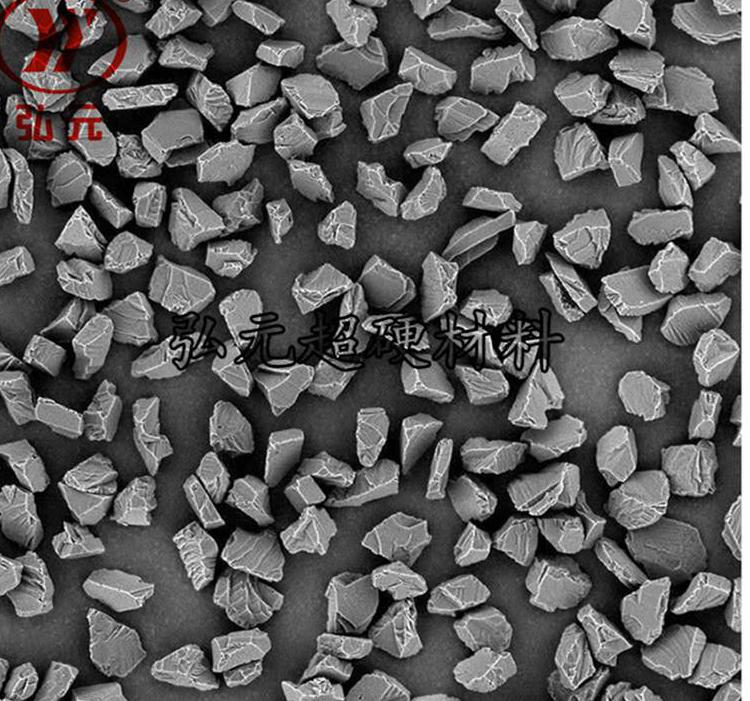

開始“電鍍工藝金剛線”選用的金剛石微粉是都沒有金屬材料鍍層的,即一般的金鋼石耐磨材料。這類微粉沒有金屬材料鍍層的金剛線盡管銳利性好,激光切割效果也高,但以便提升鎳鍍層對微粉的掌權力(即結合性),鍍層厚度一般必須做到微粉粒度的2/3上下。而現階段基本應用的微粉粒度一般在5μm到50μm中間,那樣的話,電鍍工藝金剛線時間便會較長,生產率低。此外,沒有金屬材料鍍層的微粉與鎳共堆積時速度比較慢,技術標準也高。

現階段“電鍍工藝金剛線”選用的金剛石微粉一般是具有金屬材料鍍層的。選用具有金屬材料鍍層的金剛石微粉,金剛線的鎳鍍層對微粉的掌權較高,鍍層厚度不用做到微粉粒度的2/3上下,電鍍工藝時間減少,生產率提升。而且,微粉與鎳共堆積時的速率加速,技術標準減少。顯而易見,電鍍工藝金剛線選用具有金屬材料鍍層的微粉才算是可用的。

可是,金剛石微粉鍍覆金屬材料鍍層難度系數是非常大的,因微粉規格較小(5μm~50μm),則對鍍覆生產流程、鍍層厚度操縱、施鍍機器設備等需要較高。現階段金剛石微粉鍍覆鍍覆多選用化學鎳技術性。金剛石微粉化學鎳大部分或是遵循了傳統式的生產流程,即除油→鈍化處理→敏化→鈀活性→化學鎳。

前解決的每一道工藝流程均需歷經多方面的處置與完全的清理(鈀復原清理以外),除油和鈍化處理階段,宜相互配合超聲波清洗機應用,有益于提升金剛石微粉的除油及鈍化處理的效率,節約在除油及鈍化處理全過程的時間,確保除油及臟話的實際效果,提升金剛石粉體與鍍層的結合性。前解決整個過程概述:①除油 4遍清洗,②鈍化處理 4遍清洗,③敏化 4遍清洗,④鈀活性 4遍清洗,⑤鈀復原 1遍純水清洗。鈀復原水溶液反映后只是必須一遍水清洗,先能夠維持鈀的活力,次之鈀氧化劑并不是化學鎳水溶液的污染物質。

化學鎳全過程較為難的是對鍍層厚度的操縱。因粉末的鍍層厚度無法測量,一般用體重增加率來描述金剛石粉體的均值鍍層厚度,根據稱重鍍覆金剛石微粉及取除鍍層后的金剛石微粉,能夠測算體重增加率,這也是金鋼石線鋸領域考評金剛石微粉鍍層厚度的常用方式 。在金剛石粉體規格確認的情形下,根據用圓球來數值模擬金剛石微粉的比表面(dm2/g),能夠仿真模擬完成體重增加率與鍍層厚度的對照關聯。

那樣的話,就可以根據操縱鍍層體重增加率來操縱鍍層厚度了。例如,化學鎳水溶液的原始鎳正離子成分為5g/L,從充足反映到終止反映,水溶液剩下鎳正離子2g/L,就是在沒有加補的情形下,每升水溶液能夠生產制造電鍍鎳層凈重3g,假如設計方案制造的金剛石微粉必須體重增加率10%,那麼,金剛石微粉載貨量為30g,鍍后的30g金剛石微粉獲得了3g鎳鍍層,完成了10%的體重增加。

充分考慮加補,鎳提取液為1.2mol/L,14.2ml含1g鎳,能夠根據準確操縱鎳提取液和氧化劑,來操縱更高范疇的電鍍鎳層凈重,完成體重增加率能。

弘元超硬材料(河南)有限公司--金剛石微粉加工制造